La métallurgie du fer

a. Sources des minerais : ${{\text{E}}^{\text{0}}}\text{(F}{{\text{e}}^{\text{2+}}}\text{/Fe)=-0}\text{.44}\text{Volt}$ et ${{\text{E}}^{\text{0}}}\text{(F}{{\text{e}}^{\text{3+}}}\text{/F}{{\text{e}}^{\text{2+}}}\text{)=0}\text{.77}\text{Volt}$

Le fer a un comportement réducteur, il existe rarement à l'état natif ; on le trouve donc sous forme oxydée ($\text{F}{{\text{e}}^{\text{2+}}}\text{ }\!\!~\!\!\text{ ou F}{{\text{e}}^{\text{3+}}}$ ).

Pour la métallurgie, le minerai doit avoir une teneur > 30% en fer.

Principaux minerais | ||

|---|---|---|

Oxydes | $\text{F}{{\text{e}}_{\text{2}}}{{\text{O}}_{\text{3}}}$ | hématite rouge |

$\text{F}{{\text{e}}_{\text{3}}}{{\text{O}}_{\text{4}}}$ | magnétite noire (Suède) | |

$\text{2F}{{\text{e}}_{\text{2}}}{{\text{O}}_{\text{3}}}\text{, 3}{{\text{H}}_{\text{2}}}\text{0}$ | limonite (minette de lorraine) | |

$\text{F}{{\text{e}}_{\text{2}}}{{\text{O}}_{\text{3}}}\text{, }{{\text{H}}_{\text{2}}}\text{0}$ | goethite | |

Carbonates | $\text{FeC}{{\text{O}}_{\text{3}}}$ | siderose |

Sulfures | $\text{Fe}{{\text{S}}_{\text{2}}}$ | pyrite |

b. Aspects industriels.

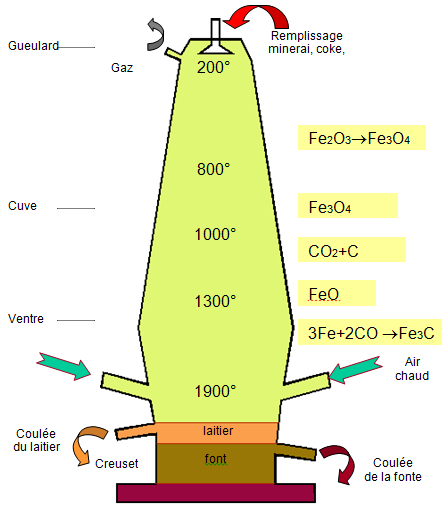

Préparation de la fonte : le haut-fourneau $\to $ Réduction des oxydes par CO

Matières premières | |

|---|---|

Minerais | oxydes de fer hydratés ou non, ferrailles |

Coke | coke métallurgique (grande résistance à l'écrasement, blocs de 10 à 15cm) |

Fondants | Fondants pour éliminer la gangue du minerai par formation du laitier qui se sépare de la fonte par différence de densité :

|

Air chaud | Air chaud introduit à la base du haut-fourneau (vers 800°C); cet air est suroxygéné et souvent on ajoute du fuel qui par crackage thermique fournit ${{\text{H}}_{\text{2}}}$ (autre réducteur possible pour $\text{F}{{\text{e}}_{\text{2}}}{{\text{O}}_{\text{3}}}$. |

Produits obtenus | |

|---|---|

Fonte liquide | à 1500-1600°C (alliage fer-carbone avec 2.0<%C<6.7 essentiellement sous forme de cémentite ) |

Laitier | au-dessus de la fonte : silicate double de Calcium et Aluminium + oxyde de fer et MgO |

Gaz de haut fourneau | à la sortie du "gueulard" ($\text{T}\approx \text{300 }\!\!{}^\circ\!\!\text{ C}$ ), essentiellement $\text{CO+C}{{\text{O}}_{\text{2}}}\text{+}{{\text{N}}_{\text{2}}}\text{+}{{\text{H}}_{\text{2}}}$ . Ces gaz sont dépoussiérés (suppression des oxydes et du carbone) puis envoyés vers les cowpers (tours de 35 à 45m de haut, 8 à 10m de diamètre remplies de briques réfractaires qui récupèrent la chaleur produite par la combustion du CO avec l'oxygène). Ensuite on envoie de l'air froid sur les briques chaudes pour alimenter le haut-fourneau. |

Fonctionnement du haut-fourneau Réduction des oxydes de fer et des autres oxydes métalliques par CO | ||

|---|---|---|

Production du CO | $C+{{O}_{2}}\,_{\to }^{\leftarrow }\,C{{O}_{2}}\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\Delta H=-94\,kcal/mol$ | exothermique {1} |

$C+C{{O}_{2}}\,_{\to }^{\leftarrow }\,CO\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\Delta H=+41\,\,kcal/mol$ | endothermique {2} | |

A haute température (T>700°C), l'équilibre {2} est déplacé vers la droite. | ||

Réduction des oxydes de fer | 150°C déshydratation | |

500°C $2F{{e}_{2}}{{O}_{3}}+CO\,_{\to }^{\leftarrow }\,2F{{e}_{3}}{{O}_{4}}+C{{O}_{2}}\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\Delta H>0$ | {4} | |

600-900°C $F{{e}_{3}}{{O}_{4}}+CO\,_{\to }^{\leftarrow }\,3FeO+C{{O}_{2}}\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\Delta H<0$ $FeO+CO\,_{\to }^{\leftarrow }\,Fe+C{{O}_{2}}\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\,\Delta H>0$ | {5} {6} | |

Au niveau du ventre (1300-1500°C) se produit l'étape de cémentation (carburation du fer) $3Fe+C\,_{\to }^{\leftarrow }\,F{{e}_{3}}C\,$ {7} | ||

Bilan | les oxydes de fer ont formé la fonte à 1500°C (quelques impuretés) et la gangue, le laitier. | |

:

Caractéristiques moyennes d'un haut-fourneau | |

|---|---|

Production | 4 M t/an |

Consommation et production pour 1 tonne de fonte | |

Minerai | 2 à 3 tonnes |

Coke | 400kg |

Laitier | 300-500 kg |

Gaz | 400 m3 |

Un haut-fourneau moderne fait 100m de haut, 14m de diamètre et produit 10000t/jour. | |

Caractéristiques moyenne d'une fonte, du laitier et du gaz (au gueulard) | ||

|---|---|---|

Fonte (%poids) | Laitier (%poids) | Gaz (% volume) |

93 Fer | 38 $\text{CaO}$ | 56 ${{\text{N}}_{\text{2}}}$ |

4 C | 36 $\text{Si}{{\text{O}}_{\text{2}}}$ | 28 $\text{COS}$ |

1 Mn | 15 $\text{A}{{\text{l}}_{\text{2}}}{{\text{O}}_{\text{3}}}$ | 13 $\text{C}{{\text{O}}_{\text{2}}}$ |

0.5 à 2 Si | 5 à 6 $\text{MgO}$ | 3 ${{\text{H}}_{\text{2}}}$ |

0.1 à 2 P | 1 à 2 $\text{F}{{\text{e}}_{\text{2}}}{{\text{O}}_{\text{3}}}$ | |

0.05 S | 0.3 à 1 $\text{MnS}$ | |

Affinage de la fonte : les aciers . Oxydation de la fonte par O2

Le fer pur ne possède que peu d'applications industrielles en raison de sa sensibilité à la corrosion et à ses faibles propriétés mécaniques. Les aciers - alliages de fer-carbone ( %C<1.8% ) - sont très utilisés avec des additifs comme Mn, Co, Ni, W, Mo et P, Si, C.

On opère à partir de fonte liquide dans un convertisseur à 1500°C par apport d'oxygène (procédé BESSEMER et THOMAS) ou par addition de ferrailles rouillées (procédé MARTIN).

$\text{C}\to \text{CO}$ , $\text{Mn}\text{, Si}\to $ silicates de fer et manganese (scories), $\text{P}\to $ phosphate de Ca (addition de CaO).

Durée de l'opération 20mn

Dès que le fer commence à s'oxyder, on le re-carbure par addition de fonte au carbone (SPIEGEL) pour arriver à l'acier désiré (en général fonte au manganèse).

Types d'aciers | |

|---|---|

Acier extra-doux | C<0.25 % |

Acier doux | 0.25<C<0.7 % |

Acier dur | 0.7<C<1.7 % |

Fonte aciérée | 1.7<C<2.5 % |

Composition moyenne d'un acier | |

|---|---|

Fe | 98.8 % |

C | 0.05 à 1.7 % |

Si | 0 à 0.3 % |

Mn | 0.3 à 0.6 % |

P et S | <0.05 % |

Les aciers spéciaux.

On utilise des fours "électriques" (chauffage à l'arc ou par induction). On part de fonte pure (minerai de Suède) ou d'un acier et on ajoute les autres composants avant de procéder à la fusion.

Acier inox | 18/8 (18% Cr et 8% Ni) | résistant à la corrosion |

|---|---|---|

Aciers de coupe | W, Cr, V | outillage, coupe rapide |

Aciers au Mn | Mn | résistant au choc, à l'abrasion |